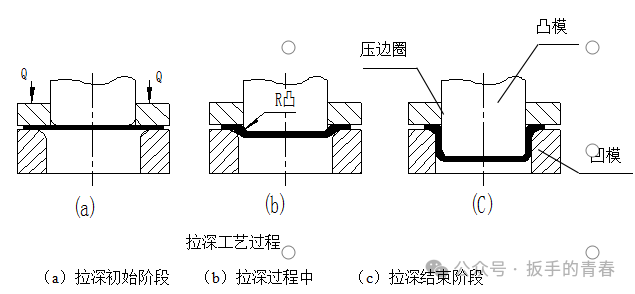

上图:单动拉延模结构简图

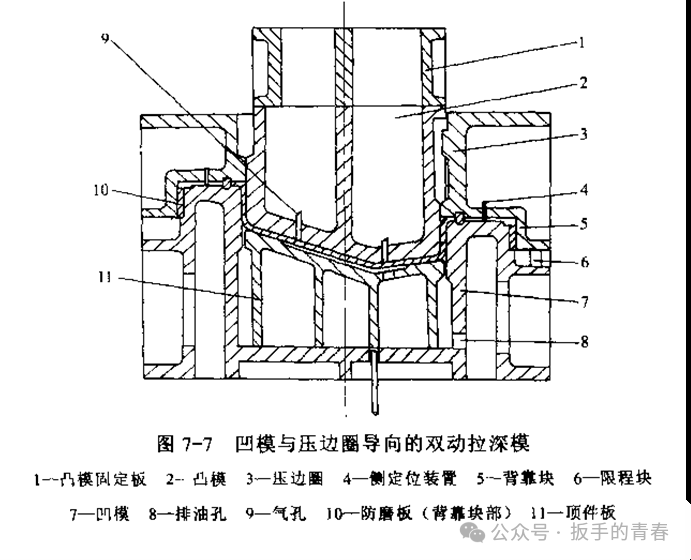

上图:双动拉延模结构简图

八、模具异常处置方法

|

模具异常的原因 |

分类 |

具体表现 |

采取措施 |

|

冲模零件的自然磨损 |

冲裁凸模和凹模的磨损 |

冲压件有毛刺 |

1、选用合理的凸凹模间隙,并使其均匀。2、冲裁零件结构避免出现锐角、清角等易磨损的形状。 3、凸、凹模刃口部分润滑4、冲压材料性能符合设计、工艺要求,厚度均匀,表面无锈斑、杂质、污渍并擦拭干净 |

|

成形模具工作零件的磨损 |

模具圆角处和凸凹模表面被拉毛、拉伤 |

1、蹭光模具2、修复模具磨损处 |

|

|

模具非工作零件的磨损 |

模具导向运动部位的磨损 |

1、调整导向精度2、更换导向零件 |

|

|

冲模零件的非正常损坏 |

操作不当引起的损坏 |

1、双料、多料冲压或未及时清理废料产生啃刃、崩刃或凹模涨裂损坏。2、半成品件定位偏斜造成局部重料冲压3、半成品件、冲压材料或废料误入导向部分使导向零件涨裂或表面严重破损4、送料取件工具未及时撤出操作区,造成工作零件或导向零件破裂损坏 |

1、禁止双料、多料冲压并及时清废料2、调整定位,保证定位不偏斜。3、严禁将冲压材料及废料放入导向部位4、生产时及时将送取料工具撤出操作区 |

|

安装不正确造成的损坏 |

1、上下模安装紧固方法不合理,冲压时模具移位。2、模具闭合高度调整不合理,将下模限制器墩粗或将下模涨裂3、打料机构调整不合理,刚性打料时顶杆调节过低,将顶件器损坏 |

1、上下模安装紧固方法按操作规程操作2、合理调整模具闭合高度3、合理调整打料机构 |

|

|

模具制造和装配不合理造成的损坏 |

1、凹模下出料漏料孔有台阶、排料不畅、积料过多使凹模涨裂2、小尺寸凹模型孔有倒锥度,废料无法排出使凹模受挤压而涨裂3、顶料机构的顶料空间尺寸不合理,影响模具工作行程,使凹模或凸模损坏4、零件有热处理裂纹或硬度过高或过低等缺陷5、送料机构、定位零件调整不合理,使送料不稳定或制件重叠 ,将凹模涨裂 |

1、修理凹模,保证凹模出料漏料孔无台阶,排料顺畅2、修理凹模,保证凹模孔无倒锥3、更改模具结构,保证顶料机构的顶料空间4、更换有热处理缺陷的零件5、修理送料机构,合理调整定位,避免送料不稳定及制件重叠状况 |

|

|

冲压材料使用不当造成的损坏 |

1、材料力学性能超出过大或用错材料2、材料厚度超差过大或使用厚材料,使凹模涨裂 |

1、选用力学性能合理的材料2、检查材料厚度,避免用厚度超差的材料 |