1 多工位级进模的特点、功能与使用条件

多工位级进模的性质

级进模(也叫跳步模、连续模)属于冷冲模,是指在带料或条料的送料方向上具有两个以上的工位,并在压力机的一次行程中, 在不同的工位上完成两道或两道以上冲压工序的冲模。

由于级进模由多个工位组成,因此又叫多工位级进模。各工位按顺序关联完成不同的加工,在压力机的一-次行程中完成 -系列例如冲裁、 弯曲、拉深、成形、攻螺纹等不同冲压加工。-般来说,无论冲压零件的形状怎样复杂,冲压工序怎样多,均可用一副多工位级进模冲制完成。对于批量非常大的、料厚较薄的中、小型冲压件,特别适宜采用精密的多工位级进模加工。

级进模能采用自动化送料,可在高速压力机上工作,目前冲速已达2500 次/min。当模具复杂的工作部分通过分解简化并采用超硬材料制造,模具上配置安全监测装置可实现模具长寿命和无人操作。操作安全、生产率高、工序集成度之多、功能之广、寿命之长(高达2亿多冲次)、精度高(模具制造精度达2μm)是其他模具无法与之相比的。现代多工位级进模被称为“高精密、高效率、高寿命”三高模具的典型代表。

多工位级进模在各类冷冲模中所占比例日益增加,目前约占27%,其应用程序被认为衡量一个国家工业技术水平的重要标志之一。

2 多工位级进模的特点与功能

(1) 级进模是连续冲压的多工序高效冲模

在一副模具内可以完成冲裁(冲孔、冲窄槽、切边、落料)、弯曲、成形(压包、压筋、翻边、翻孔、镦压、叠压、压铆)、拉深和攻螺纹等多种性质的冲压工序。对一些看似比较复杂和难以冲压加工的中小型件,批量大采取“化繁为简"的方法用级进模可冲制出来。经冲压生产出来的可以是大批量需要的单个零件,也可以是成批的组件,如触头与支座的组件、各种微型电动机、电器及仪表的铁芯叠片组件等。所以级进模是集各种冲压工序于-体、功能最多的高效模具,它只需用一台压力机,而用单工序模则需用多副模具、多台压力机完成同类零件的加工。

(2)生产率高

①-副级进模内可以完成多种性质的冲压工序。压力机每次冲程可获取一个制件或工序件,因此具有比复合模更高的劳动生产率。

②排样采用多排,-次冲压可以出多件。

③采用高速连续冲压(常用700~ 800次/min,纯冲裁1000~ 1500次/min,

带弯曲冲压400~ 600次/ min,小型件连续拉深<150次/min)。每分钟冲次比普通冲压高出十多倍,生产率大大提高。

(3) 可以实现自动化冲压生产

级进模利用带料或卷料,经开卷机一矫平机+弛张式控制器送料器→ 压力机和模具一制件收集器一废料切断或收卷等,在调整好的情况下,可实现自动送料、自动出件、自动叠片等功能,- -且冲压过程异常,由于模具上装有安全保护装置,设备会自动停机,故能实现冲压自动化生产。

(4)模具寿命长

采用级进模冲压时,工序可以分散,不必集中在一一个 工位;同时将制件的复杂外形或内形也可以分解,不必集中在-一个工位冲成,因此可以解决复合模“最小壁厚”的问题,若模具强度不足,可设空工位,从而简化凸模和凹模刃口形状,也便于采用超硬材料制造,提高了模具强度和刚度,寿命大大提高(据有关资料报导国内研制的集成电路144只脚引线框架多工位级进模一次刀磨寿命400万~500万次,模具总寿命4亿冲次以上)。

(5) 操作安全

多工位级进模属自动化冲模,多使用卷料、带料,采用自动送料,在加工中不需要手工操作,因此生产过程非常安全。当使用条料生产时,般是用手工送料, 但操作者的手不需进人冲压危险区,所以操作同样很安全。

(6)模具综合技术含量高

①复杂高效多工位级进模从设计到制造都离不开CAD/CAM支持,离不开高精密先进制模设备的支持。

②多工位级进模中所包含的冲压工序和冲压性质是其他冲模中最多的一种;冲压原理与冲压技术、实践与理论相结合,全面应用所包含的范围最广。它是技术密集型模具的重要代表。

③模具新材料、超硬材料(硬质合金)、新工艺、精密加工等新技术,集中体现在级进模中应用最多。

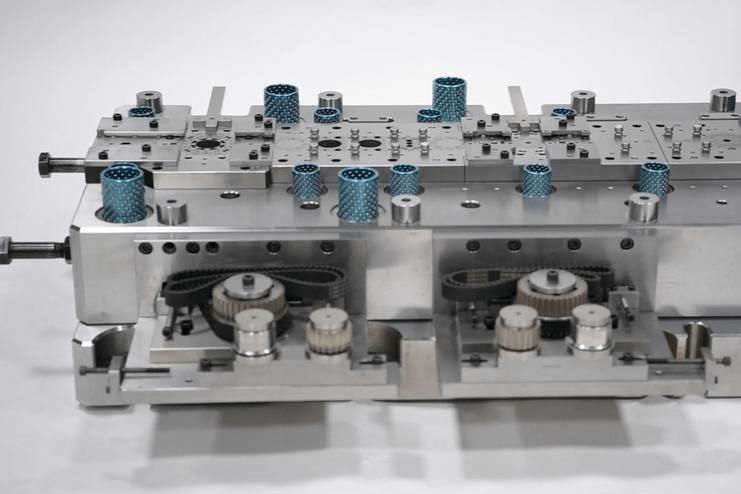

④模具结构比较复杂,机、电、气、液压、润滑等技术常有应用。

⑤对于模具的设计与制造(特别是模具装配)须有多年丰富实践经验的冲模设计师和模具高级工才能胜任这个任务。

(7)冲件(单个或一串)在载体上“弃留”方便

①级进模的冲压全过程,在未完成成品件前的坯件始终留在载体上,不与带料分离(区别于多工位传递模)。冲压过程中,所有工位上的冲裁,那些被冲掉下的部分,都是无用的工艺或设计废料,而留在载体(带料)的部分被送到模具的下一个工位上继续被冲压,完成后面的冲压工序。各工位上的冲压工序虽然独立进行,但坯件始终与载体连在一起,直到最后那个工位需要落料时,成品制件才被分离载体,冲落离开模具(大多数从凹模孔中下落;也有冲落后制件又被顶人到带料的原位,在后面的工位再顶出脱离带料)。

②一些由于使用或装配的需要,冲件需规则排列并仍需留在载体上,则最后工位不设落料工序,制件先不切除下来,此时被冲成的制件留在载体上被卷成盘料待用,在自动装配过程中才予以分离。

③有的单元体组件要求每冲 10个成20个不等的制件为 个单元并需留在载体上时, 则在模具上需设置特殊的切断装置,此时,每当冲压10次成20次,切断装置便工作一次,将料切断,落下来的“一小段”长条便是每一条具有10个或20个独立制件的单元体组件。如集成电路引线框、半导体品体管引线框等。空调器散热片(翅片)更多地采用宽的薄带料,在特殊的级进模上经多排、多个工位冲压后通过纵向剂切、横向切断实现其大量生产并满足了产品的不同需求。

(8)对冲压用料规格和送料精度要求较高

①在级进模上使用的冲压材料多为具有一定宽度的长带料。料宽误差大、料长太短直接影响级进模的连续自动化正常生产,尤其是在高速自动无人操作的情况下,对料宽、料厚、料长、料的力学性能及材料的几何形状等均有严格要求。

②送料方式为间歇、按“步距”直线连续送进。送料过程中“步距”精度决定冲件的精度与质量。对于高精度的级进模,步距精度要求控制在土xpm之内[如士(1.5~3)pm等]。

(9) 结构复杂、技术性高、模具设计制造难度大、加工周期长、成本高、维修较麻烦

①多工位级进模的结构随冲件的复杂程度而定,设计模具结构时要考虑的内容比其他冲模都多;模具的制造随着工位数的增加,相应要加工的模具零件也增多,其中工作零件的精工都要采用高精度先进设备(例如数控坐标磨、光学曲线磨、慢走丝线切割机床等),不仅加工周期长,而且工时费比普通加工高许多,所以成本高。

②多工位级进模的维护与刃磨较单工序模麻烦,尤其是带弯曲、成形的多工位级进模,在刃磨冲裁部分的凸、凹模刃口时,需要满足如弯曲、成形等其他工位的凸模与凹模之间的高度。如果该级进模还有其他复杂的冲压机构,如斜楔、侧冲等,其维护将更为困难。对于些复杂的级进模,有的刃口可能不处于同-平面,甚至还有不处于同一方向的, 在刃磨时需拆卸才可进行。

(10)多工位级进模适合大批量中小型定型产品薄料零件的生产

3 多工位级进模使用的必要条件

(1) 必须有一副合格的多工位级进榄

所谓合格,应该是具有一定精度、 -定功能并能实现稳定、连续、

正常生产。现在有许多模具都是委托专业模具厂制造的。用户在接受该模具时,必须严格检查该模具是否达到正常使用要求。模具结构、冲压工艺方案设计、试冲样件方面等有无缺陷和不足:在履行合同的有关技术条款中,有无未尽事宜,或属于用户事先未提及的事,到了事后才提出而引起不必要的纠纷或麻烦等。模具交付使用时,必须经过试冲合格验收通过。

(2)必须有会调整、维修、保养、刃磨修理的技术能力

多工位级进模在使用过程中,刃口磨损或局部可能出现故障,这是常见的事。例如小凸模的折断,冲压过程中发现毛刺过大,刃口变钝了,凸、凹模镶件要更换或进行修理等。

多工位级进模的刃磨与一般模具不同,它不是简单地将某个凸模或凹模磨去多少就完事。对于那些有弯曲、拉深成形的多工位级进模,在刃磨冲裁凸、凹模刃口时,还要相应地修正或考虑到对其他部分相对高度的影响,使刃磨或修理后的各凸、凹模之间仍保持原设计应有的原始差量。对于这种刃磨和修理,必须要求修理人员,具有较高的专业理论和实践技能(维修人员在拆卸模具前要了解模具的结构原理和凸、凹模相互间尺寸关系等)。用户也应为之配置供刃磨、维修使用的精密磨削加工和检测用的必备设备。

(3)必须拥有能满足多工位级进模连续冲压生产要求的冲压设备

这种冲压设备与普通压力机相比,要求精度、刚度更好一些、功率(一般在压力机公称压力的60%~80%下进行工作)、冲次、台面尺寸更大些,制动系统可靠稳定。还应具备行程可调(一般都使用行程可调的偏心压力机)等功能,便于级进模的调试。

用多工位级进模进行冲压生产时,选取压力机的行程是不大的,一般以保证冲压能顺利进行和送料能正常为原则。因此,不同的级进模,由于制件的不同,所取行程大小虽不完全相同,但总的来说都是一个较小的范围。多工位级进模取小行程冲压,可以保持模架的导柱、导套工作过程始终不脱开,这样有利于保证冲压精度。而采用较小行程对实现高速冲压,也是十分合理的。

冲压设备还应附有高精度的自动送料装置和安全保护装置,这在自动冲压无人看管的情况下,保持连续安全工作才有保障。

(4)必须有稳定的高质量的适合多工位级进模生产的冲压用料

用多工位级进模冲压生产,属于高效率大生产,所以对冲压用料要求是比较严的。冲压过程中,不能因为料有质量问题而影响生产。

所谓提供的料要稳定、高质量,主要指材料的牌号、力学性能,每批料都应一一致,符合该材料所规定的技术条件,软硬符合使用要求,料的厚薄和宽度尺寸应在规定公差范围内,表面状态良好。

多工位级进模冲压用材料,大多是长的带料,常用分条机裁切成一定宽度, 要求料宽的直线性好,绝不允许有“镰刀”弯之类缺陷存在,否则将直接影响送料,正常生产条件下,带料的长度必须有保证。原则上越长越有利于自动化不停机生产。

即使是在试模,哪怕是试模用的料冲下的件不一定都用得上,或当作废品处理掉,也要严格地按正常生产用料用于试模。这一点投人是很有必要的。在实际工作中,往往不太重视试模用合格材料而临时凑合,随意捡一块料用来试模,当试不出合格制件时就只在模具上找原因,当然试模的主要目的是找模具存在哪些问题,需要改进,以求达到功能优良。但试模用料不合适,模具再好,照样冲不出合格制件,这对于拉深或弯曲成形等工序最为突出,许多实际例子

告诉我们,在带有弯曲、成形和拉深的级进模中,同-副模具,由于使用的料质量不同,冲出的制件质量就截然不同,这就证明冲压用料的重要性。使用多工位级进模,冲压用料必须达到规定的使用要求,不能使用不合格的料。

(5)制件应具备适合多工位级进模冲制的条件

①制件的产量比较大,般为大量生产 。

②制件精度适中,-般为大于IT10级,近年来随着模具加工技术的进步,多工位级进模的制造精度明显有了提高,从而使制件精度大为提高,有的达IT8级以内。

③用单工序模不经济,用复合模又难以冲压加工的情况下,只能用多工位级进模。

④用单工序模不便定位和冲压加工,只能采用多工位级进模生产某些小而复杂的微型或超小型件。

⑤同一产品上的两个冲压零件,其某些尺寸间有相互关系,甚至有一定的配合关系,在材质、料厚完全相同的情况下,如果用两套模具分别冲制,不仅浪费原材料,而且还不能保证配合精度,若将两个零件合并在一副多 工位级进模上同时冲裁,可大大提高材料利用率,并能很好地保证零件配合精度。

4 多工位级进模的合理应用

尽管多工位级进模有许多特点,被誉为当代先进模具的典型代表,但由于制造周期相对长些、成本相对高的原因,应用时必须慎重考虑,合理采用多工位级进模,应符合如下情况。

①大批量生产制件应该是定型产品, 而且需要量确实比较大。一般不少于5万件。

②不适合采用单工序模冲制如某些形状异常复杂的制件, 如空调翅片、接线端子等。

需要多次冲压才能完成制件的形状和尺寸要求,若采用单工序冲压是无法定位和冲压的,而只能采用多工位级进模在一副模具内连续完成多个 工序的冲压,才能获得所需制件。

③不适合采用复合模冲制如某 此形状特殊的制件,例如集成电路引线框、电表铁芯、微型电动机定、转子片等,使用复合模是无法设计与制造模具的,而应用多工位级进模能圆满解决问题。

④制件的精度要求适中用多 工位级进模加工的制件精度,-般为IT10级以下,比用复合模加工低些。

⑤冲压用的材料长短、厚薄比较适宜,多工位级进模用的冲件材料,- -般都是条料,料不能太短,以致冲压过程中换料次数太多,生产效率上不去。料太薄,送料导向定位困难;料太厚,无法矫直,且太厚的料长度一般较短, 不适合用于级进模,自动送料也困难。

⑥制件的形状与尺寸大小适当当制件的料厚大于 5mm,外形尺寸大于250mm时,不仅冲压力大,而且模具的结构尺寸大,故不适宜采用级进模。

⑦模具大小与压力机的合理匹配多 工位级进模的外形尺寸一般较大,模具的总尺寸和冲压力适用于生产车间现有的压力机大小,必须和压力机的相关参数匹配。