1. 分析制品零件图,确定能否采用连续模加工惇任何一种冲压件的加工是否采用连续模结构,主要根据它所用的材料、几何形状、制件的批量大小来决定的。一般说来,若所加工的零件批量较大、尺寸精度要求不高时,在设计模具时往往采用连续模结构为宜。

2.确定工序数量及安排工序次序﹑根据零件图,要分析其需要几道工序才能完成,并研究工序性质以及完成制品的工序安排次序,使其次序合理。如需要冲孔、落料完成的,应先安排冲孔,后安排落料。

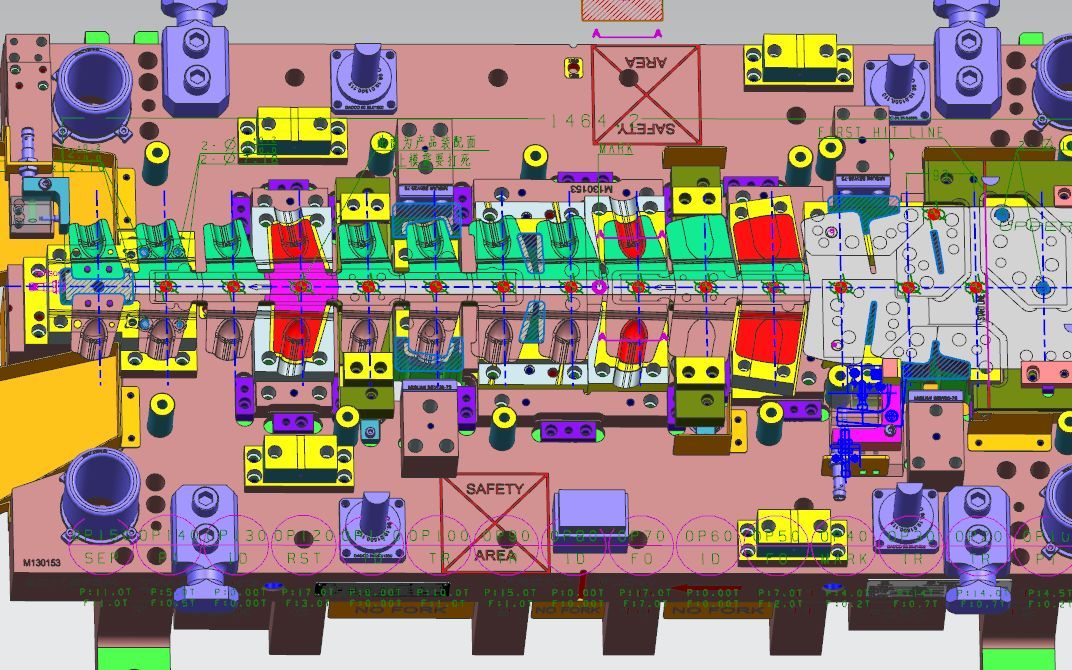

3. 设计排样图条料排样图是设计连续模的依据。因此,要做到经济排样,并要注意冲模制造的可能性及操作的方便性。

4. 确定工序的位置确定冲裁位置即是确定凹模型孔的分布位置,工位数及各工位的作业内容,明确被冲零件在模具中的冲制顺序。在确定时,应充分考虑到凹模的强度、加工的可能性等因素,即型孔工位之间不宜离得太近。若离的太近,则使凹模强度降低,同时安装凸模的难度也较大。但工位之间也不宜离的太远,这样会使模具体积加大,造成不必要的浪费。

5. 确定步距的大小在连续模中,每次送料前进的距离称为步距。步距计算的正确与否直接关系到制品的质量和尺寸精度。

6. 计算条料的宽度

7. 确定侧刃的长度和位置﹑在设计时要根据侧刃长度等于步距大小,并合理选择侧刃数量及安放位置。

8. 设计凸、凹模﹐设计凹模时,可按选择的工位来确定凹模型孔,即先画出侧刃及各工位型孔的位置,再确定凹模外形尺寸大小,并注意凹模强度要求。一般情况下,凹模型孔刃口边缘距凹模外形边缘不应小于30 ~40mm。凸模的形状和尺寸大小及公差,一般要通过计算方法确定。但为了简便,有时凸模可不经过计算,只是与相应的凹模型孔,在各尺寸方向上加大0.05~0.10mm,并在图样上加上配合凹模加工,并保证间隙值的技术要求,在制造时,凸模按加工好的凹模型孔研配即可。

9. 设计结构零件,计算冲压力选择设备连续冲模其他零件,如刮料板、凸模固定板、导料板、垫板等,均应按凹模外形尺寸确定。其内孔尺寸,如凸模固定板固定型孔、刮料板的卸料孔、下模板的漏料孔都应与凹模孔相对应。

在设计制图时,可利用投影纸,通过凹模影印。然后在各零件图上,标出尺寸及技术要求。如刮料板的卸料孔位置;配合凹模加工,并与凸模加工成H7/h6配合形式;凸模固定板的凸模固定孔位置,按凹模孔加工,并与凸模加工成HT/m6或H7/k6压配合;

下模板的落料孔位置按凹模孔加工,但各方向的尺寸应比凹模相应孔加大3 ~5mm。

10. 绘制总装配图及零件图并审核冲模的结构、外形尺寸确定后,即可绘图。首先应从凹模开始,再按上述方法,依次画出其他零件图,并填写出必要的技术要求,画出总装配图,填好标题栏。