一个冲压件是否采用多工位连续模应当考虑以下几个方面:

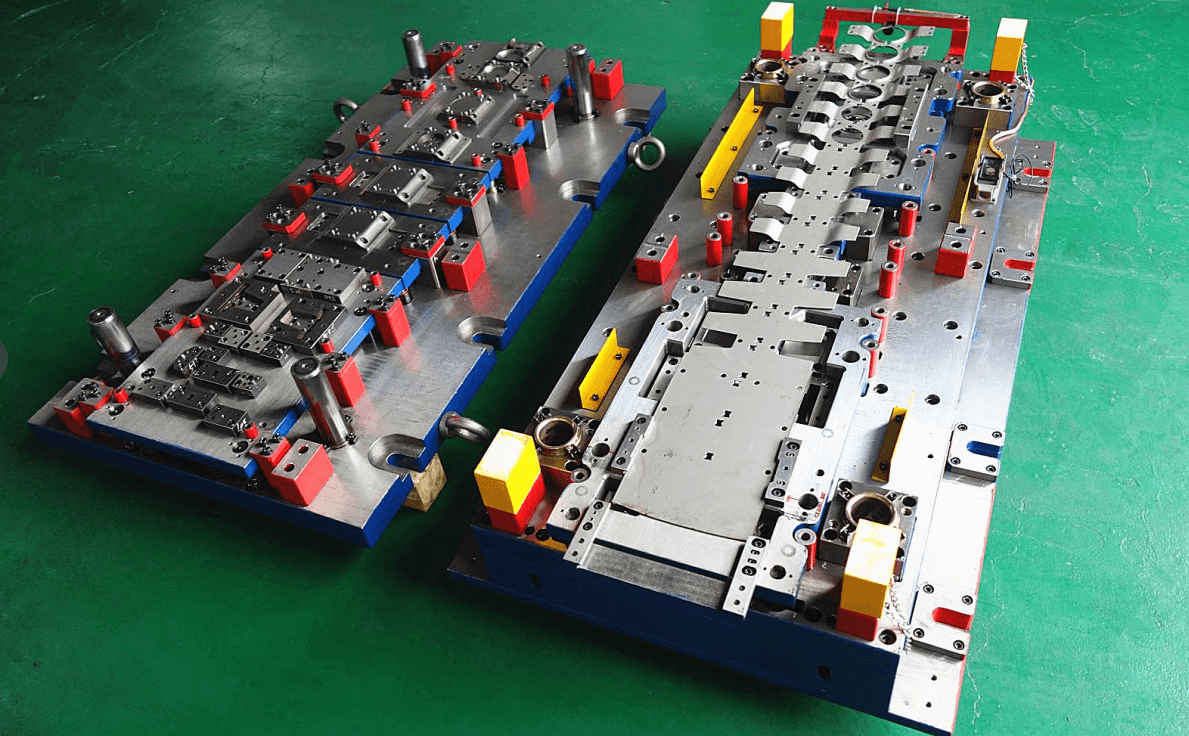

一、连续模的设计、制作和维修

多工位连续模的结构相当复杂,制造精度比一般模具要求高得多。每次批量生产以后都必须经过一次检修、刃磨,并经过试冲合格后方可入库待用。一些细小凸模,镶件磨损或损坏后必须及时更换。弯曲、拉深、成形的多工位连续模,刃磨凸模、凹模的刃口时,同时要修正其他部分的相对高度。弯曲、拉深、成形的多工位连续模,其凸模、凹模的高度也往往不相同,所以刃磨后必须保持原设计要求的相对差量。必须要有一定技术水平的维修工人和必需的比较精密的专用设备。

二、适用的压力机

连续模使用的压力机应当具有足够的强度、刚度、功率、精度,较大的工作台面和可靠的制动系统。冲床的行程不宜过大,以保证连续模模架导向系统工作时不脱开。一般应在压力机标称压力的80%以下进行工作。多工位连续模中应设置条料送进故障的检出机构,检出机构发出信号后,制动系统必须能够使压力机立即停车,以免损坏模具或机床。

三、良好的被加工材料

连续模冲制过程中,不能进行中间退火,不便于在加工中增加润滑,因此要求冲压材料的力学性能必须相对稳定,对于进厂的每批材料必须按规定化验、检查;连续模冲压对所用带料的宽度和厚度公差,以及料边平直度有较高的要求,因为它们将直接影响冲制效果和条料的送进。

四、冲压件应适合于多工位连续模冲制

1.被加工的零件的产量和批量要足够大。

2.多工位连续模在材料性能上比其他模具都要低。

3.送料精度和各工步之间的累积误差,不至使零件精度降低。

4.零件的形状复杂且经过冲制后不便于定位的零件,采用多工位连续模最为理想。

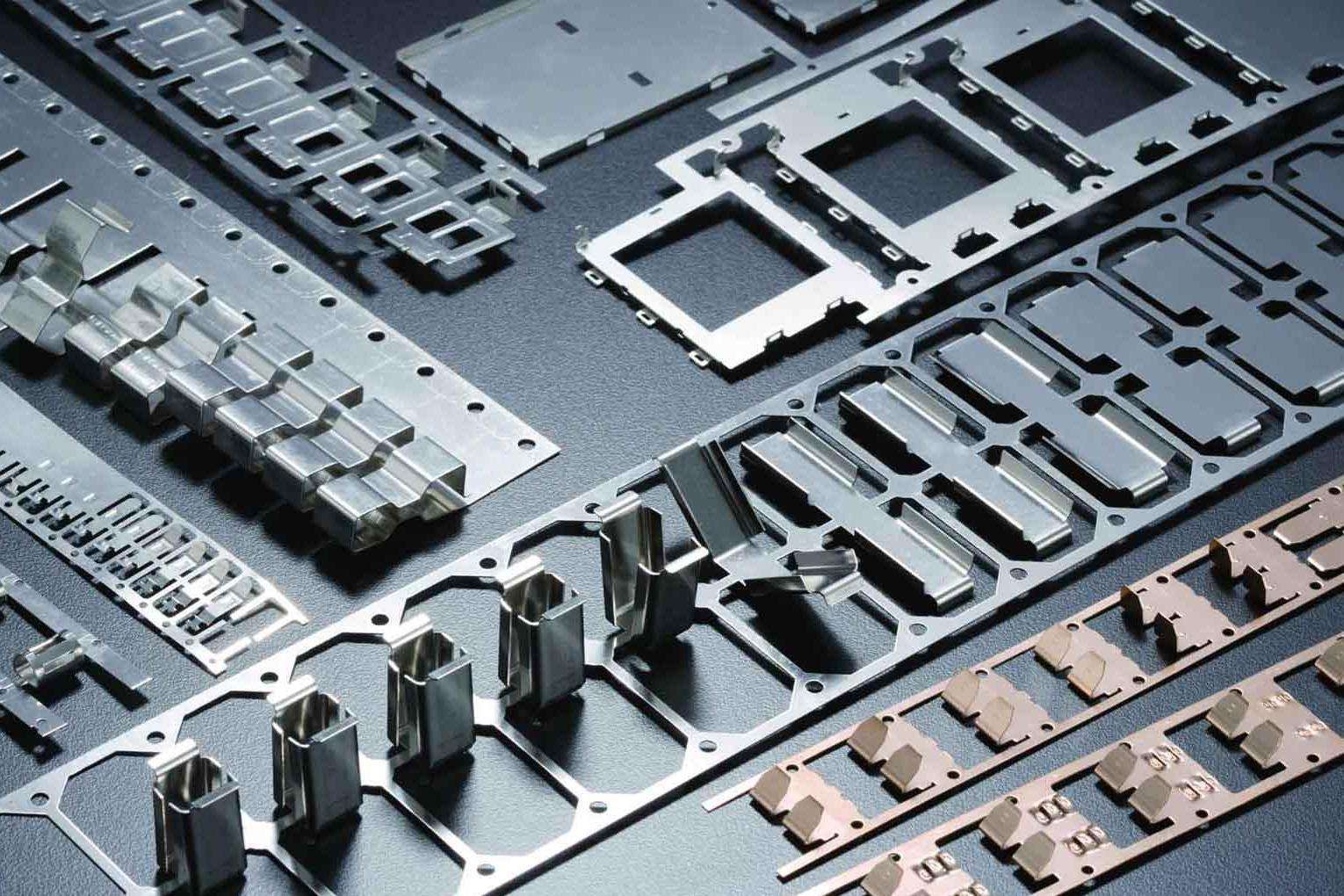

冲压多工位连续模的优点

1. 多工位连续模是多工序冲模,在一副模具内,可以包括冲裁、弯曲、成形和拉深等多种多道工序,具有比复合模更高的劳动生产率,也能生产相当复杂的冲压件。

2. 多工位连续模操作安全,因为人手不进入危险区域。

3. 多工位连续模设计时,工序可以分散,不必集中在一个工位,不存在复合模中的“最小壁厚”问题。因而模具强度相对较高,寿命较长。

4. 多工位连续模易于自动化,即容易实现自动送料,自动出件,自动叠片。

5. 多工位连续模可以采用高速压力机生产,因为工件和下脚料可以直接往下漏。

6. 使用多工位级进模可以减少压力机,减少半成品的运输。车间面积和仓库面积可大大减小。