汽车模具通常包含以下工序:

-

拉延、成型

-

修边、冲孔(侧修侧冲)

-

翻边整形(侧翻侧整)

拉延成型:它是一种冲压工艺方法,就是将剪裁成特定形状的金属平板坯料在拉应力的作用下,转变成各种形状的零件。

修边冲孔设计要点

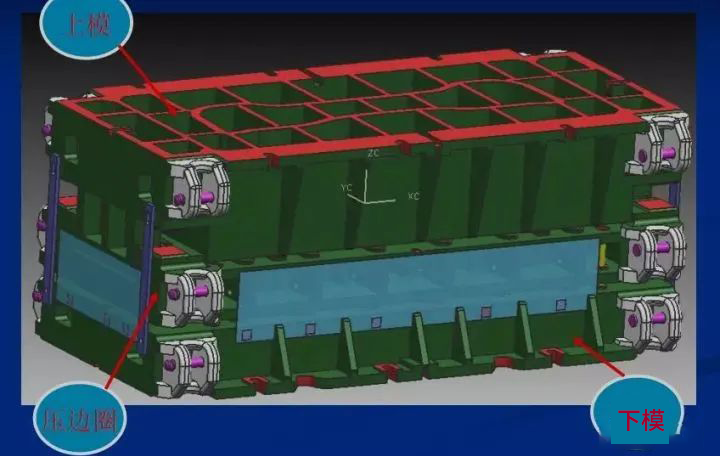

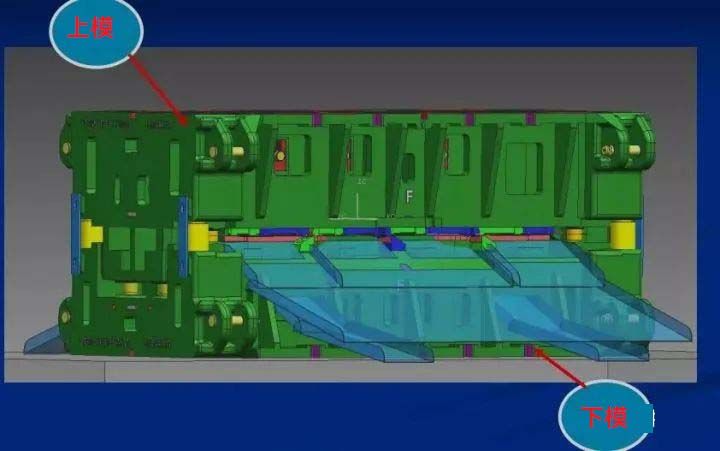

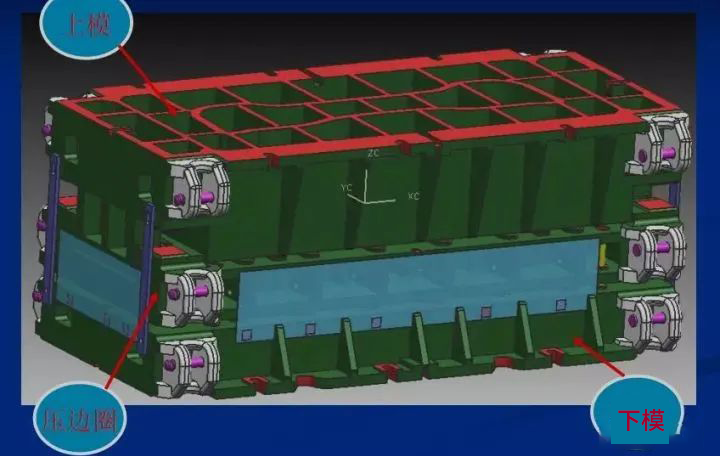

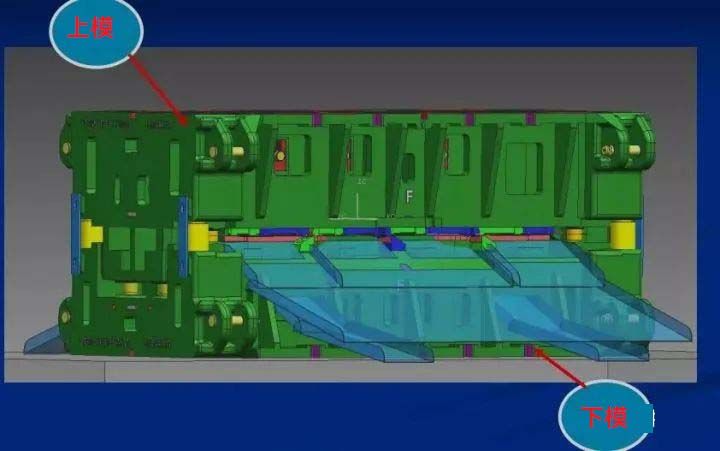

拉延模设计的关键要点如下:

-

调压垫的设置:调压垫需紧密靠于压料面,间距为每 300 至 400 设置一个。在与调整垫相对应之处,下模要配备墩死块,并且调整垫、墩死块以及顶杆的对应部位需设立立筋。

-

素材定位器的安置:压边圈上务必设置素材定位器,以此确保板料能够平稳放置。

-

模具端头导板的防反设计:模具端头导板应具备防反功能,其表现形式为模具左侧在 Y 向的导向位置尺寸单边比右侧大 10mm,同时在导板处需开设窥视孔。

-

安全螺钉的设置:应安装安全螺钉,其长度需确保压边圈处于上死点时能有 20mm 的间隙。

-

安全保护板的设置:在压边圈与下模板之间应设立安全保护板,该护板的高度要保证压料圈在上死点时具备 30 毫米的遮盖高度。

-

运输连接板的设置:上下模之间应装配运输连接板。

-

顶杆布置原则:顶杆需沿着分模线一周均匀分布,从而使压边圈受力均匀稳定。

修边冲孔设计要点

-

力的计算相关要点:

- 冲裁力计算:冲裁力 P 的计算公式为 P = Ltσ(单位为 N),其中 L 代表冲裁轮廓长度(单位为 mm),t 表示板件的厚度(单位为 mm),而抗拉强度 σ 取值为 350N/mm²。

- 压料力计算:压料力 P1 与冲裁力 P 存在关系,即 P1 = 0.05P(单位为 N)。

-

力源选择原则:

- 力源的作用在于给压料芯施加压力以压紧板件,通常可分为三种类型,分别是螺旋弹簧、聚氨酯以及氮气弹簧(氮气弹簧成本较为昂贵)。结合我司实际状况,一般会选用螺旋弹簧,并且优先选取中载弹簧,其型号为 SWM 50--X(遵循 MISUMI 标准),在此型号里,“50” 表示弹簧的外径,“X” 代表所选择弹簧的长度。

-

弹簧个数计算:

- 当处于上模修边刀即将接触板件的时刻,务必确保板件上有充足的压料力。其计算公式为 P1 = nkx,其中 P1 为压料力,n 是弹簧的个数,k 表示弹簧常数(单位为 N/mm),x 为压料芯的行程 ST 减去上模刀块的吃入量(一般而言,该值为 ST - 66)。

-

力源分布原则:

- 力源分布需保持平衡状态,并且要尽可能靠近工作部位。

翻边整形的设计关键要点如下:

一、力的计算方面:

- 翻边力的计算:翻边力 P 按照公式 P = Ltσ(单位为 N)来计算,其中 L 表示冲裁轮廓长度(单位为 mm),t 是板件的厚度(单位为 mm),而抗拉强度 σ 取值为 350N/mm²。

- 压料力的计算:针对内板,压料力 P1 = 0.15P(单位为 N);对于外板,压料力 P2 = 0.2P(单位为 N)。

二、力源选择原则:

力源的主要作用是给压料芯施加压力以实现板件的压紧。常见的力源有三种类型,分别为螺旋弹簧、聚氨酯以及氮气弹簧(氮气弹簧成本相对较高)。通常情况下我们会优先选用螺旋弹簧,倘若螺旋弹簧所提供的力不足时,则考虑选用氮气弹簧。

力源的主要作用是给压料芯施加压力以实现板件的压紧。常见的力源有三种类型,分别为螺旋弹簧、聚氨酯以及氮气弹簧(氮气弹簧成本相对较高)。通常情况下我们会优先选用螺旋弹簧,倘若螺旋弹簧所提供的力不足时,则考虑选用氮气弹簧。

三、力源分布原则:

力源分布应当确保平衡状态,并且要最大程度地靠近工作部位,以此保障翻边整形工作能够顺利且高效地开展,使板料在翻边整形过程中受力均匀稳定,从而获得符合要求的带有凸缘形零件的冲压成型效果。

力源分布应当确保平衡状态,并且要最大程度地靠近工作部位,以此保障翻边整形工作能够顺利且高效地开展,使板料在翻边整形过程中受力均匀稳定,从而获得符合要求的带有凸缘形零件的冲压成型效果。

在计算压料力时,如何确定板件的厚度?

氮气弹簧在修边冲孔设计中的优势是什么?

如何选择适合的修边冲孔模具材料